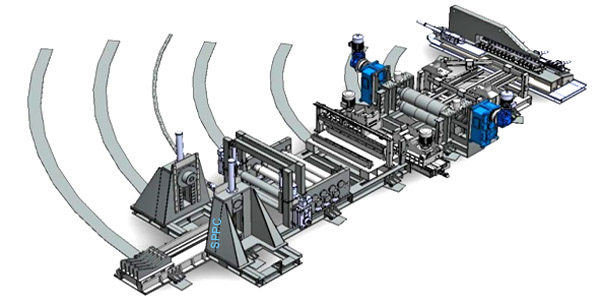

کارخانه لوله سازی سلفچگان تولید کننده لوله های اسپیرال تک مرحله ای انتقال آب و لوله های اسپیرال دو مرحله ای انتقال نفت و گاز است. این کارخانه در مجاورت کارخانه های پوشش لوله سلفچگان واقع شده است و قادر به تولید لوله های HSAW از سایز 6 تا 160 اینچ می باشد. همجواری کارخانه های تولید و پوشش لوله سلفچگان باعث شده است ،اجرای پروژه های مربوط به خطوط لوله با حذف هزینه های اضافی حمل و نقل، بازرسی و کنترل و … مقرون بصرفه باشد.

شرکت تولید لوله و پوشش سلفچگان طیف گسترده ای از لوله های فولادی مورد استفاده در بخش انتقال آب، نفت و گاز، صنایع شیمیایی و پتروشیمی را تولید می کند. تولیدات این شرکت تقاضای انواع پروژه های خط لوله را تامین و راه حل های موثر برای حفاظت از خوردگی سطوح خارجی و داخلی لوله را ارائه می دهد.

تخصص شرکت تولید لوله و پوشش سلفچگان در تولید لوله های قطر بزرگ اسپیرال و پوشش تخصصی لوله برای حفاظت در برابر خوردگی، تسهیل جریان سیال و … است. مراحل تولید لوله در لوله سازی سلفچگان به شرح زیر می باشد:

شکل دهی لوله (Forming)

بطور کلی فرآیند شکل دهی لوله اسپیرال به دو روش عمده دسته بندی می شود. اساسا فرآیند شکل دهی در هر دو روش توسط اعمال زاویه به کویل باز شده تحت فشار و خمش سه نقطه ایی غلتک ها می باشد و فقط فرآیند اتصال و تکمیل درز جوش این فرآیند را دو گونه می سازد. در هر دو فرآیند نیاز به اتصال کویل ها تحت عنوان اتصال عرضی می باشیم. فرآیندها به شرح زیر می باشد :

- فرآیند Online

- فرآیند Offline

بازرسی مواد اولیه

پس از تهیه مواد اولیه و مواد مصرفی مطابق با مشخصات فنی تهیه شده که سبب افزایش کارایی خط می شود و قبل از استفاده مورد بازرسی توسط واحد کنترل کیفیت قرار می گیرد.

عملیات بازکردن کلاف

کلاف کویل ابتدا بر روی دستگاه کلاف بازکن قرار گرفته و عملیات باز کردن کلاف توسط این دستگاه انجام می گردد.

صاف کردن ورق لوله توسط غلطکهای صاف کن

پس از باز شدن کلاف بر روی دستگاه کلاف بازکن، ورق لوله در مسیر غلطکهای صاف کن قرار گرفته و عملیات صاف کردن ورق انجام می شود .

برش و جوش عرضی انتهای کلاف به ابتدای کلاف بعدی

ابتدا بخش ابتدایی کویل در دستگاه گیوتین برش داده می شود و پس از رسیدن به انتهای کویل و ابتدای کویل بعدی مجدد توسط دستگاه گیوتین برش داده می شود و سپس به هم جوش عرضی داده می شوند. جوش عرضی یا Skelp End Weld به درز جوشی اطلاق می شود که دو انتهای کلاف فولادی را به هم متصل می نماید. این درز جوش ابتدا بر روی ماشین فرمینگ و با روش جوشکاری زیر پودری (SAW) جوش می شود. پس از فرم دادن ورق به شکل لوله و تشکیل درز جوش عرضی خارجی , این درز جوش از بیرون با همان روش بالا جوشکاری می شود.

آماده سازی لبه ورق

جهت انجام عملیات صحیح جوشکاری و اطمینان از صحت جوش، عملیات پخ زدن لبه ها توسط دستگاه پخ زن (Edge Miller) صورت می پذیرد.

نیروی محرکه اصلی

هدایت ورق به سمت قسمت شکل دهی توسط دستگاه نیرو محرکه اصلی انجام می گردد.

شکل دهی لوله

در این مرحله کویل توسط 3 ردیف غلتکهای بالایی و پائینی به صورت لوله فرم داده می شود. جهت تولید لوله به صورت راستگرد می باشد، و سپس به روش GMAW جوش پاس ریشه تشکیل می شود.

برش لوله

بمنظور برش لوله در طولهای استاندارد و یا طبق درخواست مشتری، دستگاه برش پلاسما با استفاده از هوای فشرده یونیزه شده عمل می کند. در جریان این عمل میان قطب مثبت (لوله) و قطب منفی (نازل) قوس زده که منجر به یونیزه شدن هوا می شود (از اطراف نازل شارژ می گردد) بنابراین حرارت لازم جهت برش ایجاد شده و عملیات برش لوله فولادی صورت می گیرد.

تمیز کاری داخل لوله

در جریان عملیات جوشکاری به روش GMAW سرباره های حاصل از جوشکاری در داخل لوله باقی می ماند که پس از برش لوله در صورتی که لوله از نوع (لوله با جوش عرضی) نباشد مستقیماً به محل دستگاه تمیزکاری داخلی و درصورتیکه لوله از نوع (لوله با جوش عرضی) باشد پس از انجام عملیات جوشکاری عرضی بیرونی به دستگاه تمیزکاری داخلی انتقال می یابد و عملیات تمیزکاری صورت می پذیرد.

بازرسی چشمی جوش GMAW

پس از تمیزکاری داخل لوله، آن را به محل بازرسی چشمی انتقال می دهند. در این محل کلیه عملیات بازرسی چشمی بر روی درز جوش ناشی از جوشکاری GMAW و بدنه لوله صورت می پذیرد.

تست دستی امواج مافوق صوت بر روی جوش عرضی

برای حصول اطمینان از بی عیب بودن جوش عرضی لوله تست غیرمخرب (امواج مافوق صوت) به صورت دستی، بر روی جوش صورت می پذیرد.

تعمیرات لوله

چنانچه مواضعی از درز جوش ناشی از جوشکاری GMAW ، معیوب تشخیص داده شود,، لوله به به ایستگاه تعمیرات جوش منتقل شده و جوشکار واحد تعمیرات لوله شرکت سلفچگان، مطابق با رویه مربوط به تعمیرات لوله نسبت به تعمیر مواضع معیوب اقدام می نماید و سپس مواضع تعمیری تحت بازرسی قرار می گیرد.

تکمیل عملیات جوش کاری به روش جوشکاری SAW

درز داخلی در موقعیت ساعت 6 توسط دستگاه جوش زیرپودری جوش داده می شود و پاس خارجی نیز در موقعیت ساعت 12 جوش داده خواهد شد. تنظیم نازل جوشکاری به صورت اتوماتیک انجام می گیرد. تکمیل فرآیند جوشکاری بصورت زیر پودری در 3 ایستگاه آفلاین انجام می شود. در این روش سیستم تغذیه و آغاز جوشکاری به حالت اتوماتیک می باشد و سیستم ردیابی درز جوش با استفاده از لیزر و به صورت اتوماتیک صورت می گیرد تا کیفیت جوشکاری به بهترین صورت ممکن، انجام پذیرد.

تمیز کاری داخل لوله

در جریان عملیات جوشکاری به روش SAW سرباره های حاصل از جوشکاری و پودر جوشکاری در داخل لوله باقی می ماند که مستقیماً به محل تمیزکاری داخلی انتقال می یابد و عملیات تمیزکاری صورت می پذیرد.

بازرسی چشمی جوش SAW

پس از تمیزکاری داخل لوله، آن را به محل بازرسی چشمی انتقال می دهند، در این محل کلیه عملیات بازرسی چشمی بر روی درز جوش ناشی از جوشکاری SAW و بدنه لوله صورت می پذیرد.

تعمیرات جوش لوله

چنانچه مواضعی از درز جوش ناشی از جوشکاری SAW ، معیوب تشخیص داده شود، لوله به ایستگاه تعمیرات جوش منتقل شده و جوشکار واحد تعمیرات لوله، مطابق با رویه مربوط به تعمیرات لوله نسبت به تعمیر مواضع معیوب اقدام می نماید و سپس مواضع تعمیری تحت بازرسی قرار می گیرد.

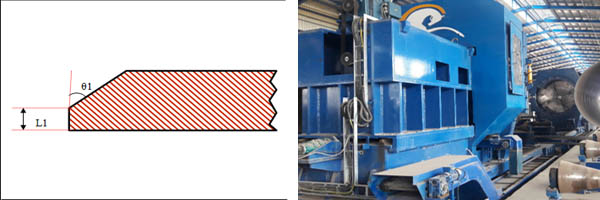

پخ کردن دو انتهای لوله

چنانچه بر اساس الزامات مشتری نیازی به پخ زدن دو انتهای لوله باشد لوله ها به قسمت Beveling Machine ارسال می گردند، این عملیات مطابق با نیازمندیهای مشتری در انواع پخ که مطابق با استاندارد درخواستی وی در قرارداد فروش تصریح شده باشد، صورت می پذیرد. پس از آنکه عملیات Bevel انجام شد، لوله ها توسط اپراتور خط انتقال به ایستگاه هیدروتستارسال می شوند.

تست هیدرواستاتیک

تست هیدرواستاتیک

پس از اینکه لوله ها بازرسی چشمی شد و تعمیرات آن صورت گرفت و در صورت نیاز پخ زده شد به مرحلة هیدروتست ارسال می گردد (توسط خط انتقال اتوماتیک) که در آن مرحله سرپرست خط انتقال با توجه به قطر لوله، ضخامت ورق و تنش تسلیم ورق، فشار تست را تعیین و به اپراتور اعلام می نماید. این محاسبه با توجه به نیازمندیهای مشتری تصریح شده در قرارداد صورت می پذیرد.

ایستگاه اتوماتیک تست امواج مافوق صوت

تست امواج مافوق صوت بصورت اتوماتیک بر روی صد در صد درز جوش لوله فولادی جهت حصول اطمینان از سالم بودن جوش انجام میگردد.

بازرسی نهایی

در بازرسی نهایی کنترل کیفی، مجدداً تمامی جوش و بدنه لوله مورد بازرسی چشمی قرار می گیرد که در این مرحله بازرس نهایی کنترل کیفی انجام تست آلتراسونیک دستی را برای تمام مواضع تعمیری مورد بررسی قرار داده و آنرا تأیید می نماید. همچنین بازرس این قسمت تمام اندازه گیریهای ابعادی لوله را به همراه کنترل های انجام می دهد.

برچسب زنی و حمل لوله

پس از آنکه لوله تولید شد برچسبی توسط اپراتور ماشین لوله سازی داخل لوله چسبانده می شود که حاوی اطلاعات زیر می باشد:

شماره لوله, سایز لوله, شماره قرارداد, وزن لوله, تاریخ تولید, استاندارد درخواستی و گرید فولاد تولیدی می باشد که سرپرست ماشینهای تولید موظف می باشد, این برچسب ها را تکمیل و به اپراتور ماشین لوله سازی تحویل نماید و شماره لوله را بدین صورت تخصیص می دهد که در هر قرارداد از شماره یک شروع به شماره گذاری می نماید و وزن لوله در انتهای سالن (در ایستگاه بازرسی نهایی) تکمیل و استاندارد درخواستی از قرارداد فروش و گرید فولاد از ورق مصرف شده (اطلاعات موجود در روی کلاف) بدست می آید.